Nárůst požadavků na technickou úroveň konstrukcí se projevuje v poslední době intenzivně i v oblasti spojování materiálů, kde lepení je často jedinou spojovací metodou, která nenarušuje vlastnosti citlivých materiálů, poskytuje nové kombinační schopnosti a dovoluje získat takové tvary a vlastnosti, které nejsou jiným způsobem dosažitelné.

K tomu aby nám lepené spoje dobře sloužili, je důležité znát nejen vlastnosti lepidel a lepených materiálů, ale i způsob, jakým budou lepené materiály namáhány. Má-li mít lepený spoj dlouhou životnost musí být konstruován jako lepený spoj. Pokud lepidlo použijeme jen proto, že použití vhodnější technologie je pro nás nedostupné, anebo jako poslední záchranu, když ostatní technologie nevyhověli, pak máme velmi malou naději na úspěch.

Lepení se velmi rozšířilo nejen v průmyslových oborech, ale i při individuálních pracích, neboť lepidla umožňují spojování materiálů bez nároku na vybavení dílny. I když lze některými typy lepidel lepit širokou škálu materiálů nelze je přesto považovat za univerzální. Univerzální lepidla neexistují. Jen s určitými druhy lepidel, na konkrétních materiálech a za určitých pracovních podmínek je možné získat spoje s optimálními vlastnostmi v určitém směru.

Lepení je proces spojování materiálů (adherendů), při kterém se dosahuje trvalé spojení stejných, případně různých materiálů prostřednictvím lepidel (adhesiv). Lepidlo je látka schopná utvořit pevné a trvalé spojení mezi dvěma materiály. Uvedená schopnost závisí od adheze k povrchům lepených materiálů a od koheze samotného lepidla.

V praxi rozeznáváme mechanické adhezní sily, které mají původ v mechanickém uchycení (zakotvení) lepidla v nerovnostech a pórech spojovaných materiálů, a specifické adhezní síly, skládající se z chemických sil (např. primární chemické vazby) a fyzikálních sil (van der Waalsovy mezimolekulární síly, difuzní síly, Londonovy disperzní síly, Keesomovy elektrostatické síly, Debeyovy indukční síly, valenční adhezní síly apod.). Koheze je teoreticky definována jako stav, ve kterém jsou částice jednoduché látky drženy pohromadě valenčními a mezimolekulárními silami (van der Waalsovo přitahování).

A nakonec jedna vize do budoucnosti. Látky s tekutými krystaly se vyznačují vysokým stupněm strukturního uspořádání. Epoxidové pryskyřice s tekutými krystaly, jestliže se v tomto stavu vytvrzují (fotochemicky), vykazují zřetelně vyšší kohezní a adhezní pevnost spoje ve srovnání s izotropní strukturou. Za předpokladu, že je to spojeno s vyšším stupněm uspořádání molekul v blízkosti rozhraní mezi spojovaným dílcem a lepidlem, mohlo by to vést k novému rozvoji výzkumu v oblasti adheze.

Z hlediska vnitřní struktury lze každý konstrukčně pevný a dostatečně odolný lepený spoj dvou základních materiálů považovat za komplex tří hlavních vrstev a dvou mikrovrstev.

1. Adherend (základní materiál).

2. Adhezní zóna.

3. Přechodová adhezní zóna.

4. Kohezní zóna.

5. Přechodová kohezní zóna.

6. Adhezní zóna.

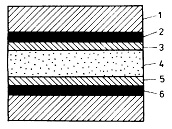

Nosnost a v některých případech i deformace lepených konstrukcí závisí od mechanických vlastností slepu a napěťovo-deformačního stavu lepeného spoje. Napěťovo-deformační stav lepených spojů je obyčejně nerovnoměrný a lom spoje začíná v zóně, ve které napětí dosahují pro daný spoj kritické hodnoty. Z tohoto důvodu experimentální hodnocení pevnosti slepu ve většině případů vede k určení lomového namáhání lepeného spoje anebo určení „střední pevnosti“ tím, že se lomové namáhání dělí lepenou plochou jak vidíme na obrázku.

Τb = Fmax / A (Mpa)

A = b.l

b = šířka přeplátovaného spoje; l = délka přeplátovaného spoje

Deformace jednostranně přeplátovaného spoje v důsledku excentrického působení sil, rozdělení napětí po délce přeplátovaného spoje.

δwa = FA / b (N.mm-1)

δws = FS / b (N.mm-1)

Dle teorie lepení lepeného spoje nejméně odolávají namáhání v odlupovaní a ohybovému namáhání. V případě konstrukčních spojů je důležité se vyvarovat ohybovému namáhání. Ve všeobecnosti se doporučuje při lepení volit tenké vrstvy lepidla, které vykazují kvalitnější pevnostní vlastnosti. Lepené spoje dosahují vysokých pevností ve smyku, tahu (tlaku) a dynamickému (cyklickému) namáhání (v případě nízkocyklové a vysokocyklové únavy materiálů překonávají lepené spoje svarové spoje), které jsou úspěšně již dlouhá léta aplikována v lepených konstrukčních spojích zejména v leteckém průmyslu.

Na základě teorie lepení můžeme určit tyto základní podmínky lepení: správná volba lepeného materiálu a lepidla, správný návrh konstrukce spoje, vhodná povrchová úprava materiálů, dodržování předepsaného postupu při lepení, utvoření fyzikálněchemických a jiných podmínek vzniku pevných vazeb. Při volbě materiálů na lepení se přihlíží na jejich chemickou povahu (chemické složení), polaritu, mechanické, povrchové, fyzikální a fyzikálněchemické vlastnosti. V případě lepidel jsou to: chemická povaha, viskozita lepidla, povrchově napětí, bod vzplanutí, způsob vytvrzování, tepelná roztažnost a mechanické vlastnosti.

Princip lepení a jeho pracovní postup se ve všeobecnosti skládá z přípravy povrchu lepených materiálů, přípravy lepidla, nanášení lepidla, montáže spoje a utvoření pevného spoje (např. vytvrzování). Kvalitu lepeného spoje můžeme ovlivnit: způsobem nanášení lepidla, tloušťkou nanesené vrstvy, podmínkami při vytvrzování (tlak, teplota, čas), použitím ultrazvuku, tepelného ovlivnění lepidla různými zdroji ohřevu (např. infračervený anebo laserový paprsek), přípravou povrchu materiálu a úpravou lepidla na jeho použití.

Příprava materiálů na lepení se skládá z dělení, obrábění, čištění a odmaštění a slícování lepených dílců. Cílem přípravy povrchu je dosáhnout maximální adhezi a zabránit podoxidování lepidla. Povrchová úprava adherendu je jednou z nejdůležitějších operací při lepení. Navrhuje se dle druhu a stavu lepeného materiálu, podle druhu použitého lepidla, podle provozních podmínek a životnosti spoje, dle únosnosti výrobních nákladů apod. Na čištění a odmašťování se používají: alkalické odmašťování, tamponování rozpouštědly a odmašťování v parách rozpouštědla. Pro odmašťování a čištění lepených materiálů se nedoporučuje používat laková rozpouštědla a benzin. Vhodná rozpouštědla jsou např. aceton, MEK, technický líh, toluen, éter, perchóretylén aj. Poměrně často se používá moření materiálů v různých kyselinách. V případě moření se obyčejně dosahuje vyšší pevnost spojů jako při mechanické úpravě povrchu. Z hlediska kvality lepených spojů je důležitá také drsnost povrchu.

Lepenou konstrukci je třeba rozdělit na části co nejméně složité a vhodné na lepení. Při lepení je třeba dodržovat technologický předpis. Třeba se vyhnout dvojitému lepení. Není vhodné lepit dílce, které jsou při montáži vystavené odlupujícím silám. Na lepení se nehodí dílce s velikým a složitým zakřivením. Mechanické namáhání musí být rozděleno rovnoměrně a nesoustředilo se pouze v místě spoje. Spoj musí být namáhán v tahu a smyku a minimálně namáhán v odlupování. Plocha spoje musí být dostatečně velká a napětí v celém lepeném spoji musí být rovnoměrně rozdělené. Lepené materiály by měly mít v místě spoje stejné anebo podobné koeficienty roztažnosti. Nejběžnější jsou jednoducho přeplátované spoje. Lepších výsledků se dosahuje u tenčích adherendů. Po lepení se můžou v místě spoje vrtat otvory a například nýtovat. Lepidlo si konstruktér vybírá dle požadované pevnosti spojů, dle technologie zpracování lepidla a samozřejmě podle ceny. Pro většinu spojů platí, že pevnost spojů ve smyku není příliš závislá v rozmezí tloušťky vrstvy lepidla 0,05 – 0,4 mm. Pevnost spojů ve smyku zpravidla stoupá s pevností adherendu.

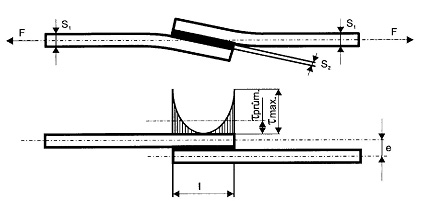

Příklady konstrukčního provedení spojů.

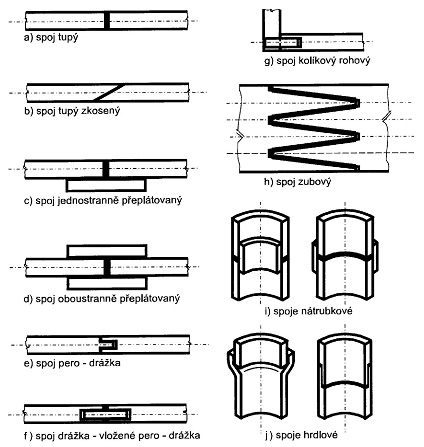

Lepidla můžeme rozdělit do dvou základních skupin:

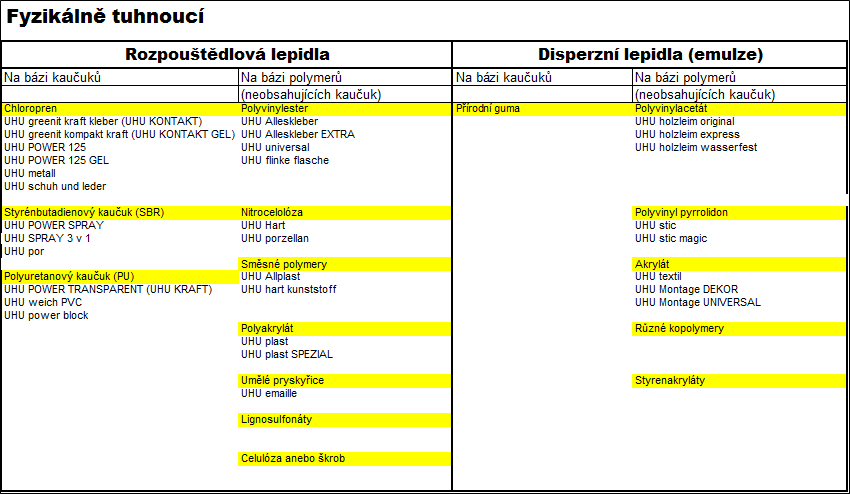

A) Lepidla tuhnoucí vsáknutím a odpařením rozpouštědel ve spoji (fyzikálně tuhnoucí).

B) Lepidla reaktivní.

Dle chemické báze rozdělujeme lepidla do dvou skupin:

A) Lepidla na přírodní bázi.

B) Lepidla na syntetické bázi (např. epoxidová lepidla, polyuretanová lepidla, akrylátová lepidla, silikony aj.).